08.05.19

Umwindetechnik macht Feinstdraht für sensorische Textilien nutzbar

An den Deutschen Instituten für Textil- und Faserforschung in Denkendorf (DITF) wird an der textilen Zukunft gearbeitet. In öffentlich geförderten Projekten und direkter Industrieforschung werden sensorische und aktorische Funktionalitäten für Textilien erschlossen.

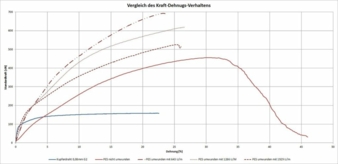

Oft ist es notwendig, Drähte in textile Produkte zu integrieren. Diese Hybridisierung mit Drähten ist schwierig. Besonders durch das unterschiedliche Kraft-Dehnungsverhalten von Draht und textilen Strukturen können Drähte nicht in gestreckter Form in Textilien eingebracht werden, ohne dabei das Verarbeitungsverhalten zu verschlechtern. Wie Bild 1 zeigt, hat ein Kupferdraht im Vergleich zu einem Polyester-Filamentgarn ein geändertes Kraft-Dehnungsverhalten. Innerhalb eines textilen Verbunds würde ein Draht in seiner einfachen gestreckten Form bei einer Zugbelastung die gesamte Kraft aufnehmen und wäre so eine Schwachstelle.

Eine Möglichkeit, dieses Problem in den Griff zu bekommen, ist die Umwindetechnik. Beim Umwinden werden Feinstdrähte in Form einer Helix um einen gestreckten textilen Kern gelegt. Die so hybridisierten Garne nehmen die Zugbelastung über den textilen Kern auf. Der Draht wird durch die Helixform nur über die geometrische Elastizität belastet und erlaubt so die textile Prozessierung. Ebenfalls werden so die textilen Gebrauchseigenschaften der Produkte trotz integrierter Drähte erhalten.

Geändertes Kraft-Dehnungsverhalten

Zur Forschung und Entwicklung dieser Hybridgarne steht an den DITF eine eigens konstruierte Umwindemaschine zur Verfügung. Diese hat zwei Umwindespindeln, die konzentrisch übereinander aufgebaut sind. Durch diese Hohlspindeln wird das textile Kerngarn gezogen. Auf der Spindel befindet sich eine spezielle Umwindehülse, auf welcher der Draht parallel aufgewickelt ist. Durch die Drehung der Umwindespindel relativ zum Abzug des Kerngarns wird eine definierte Zahl an Drahtumwindungen auf das Garn gebracht. Durch die zwei übereinander liegenden Umwindespindeln ist es möglich gleichzeitig zwei Umwindeprozesse durchzuführen. Die unabhängige und flexible Ansteuerung der Umwindespindeln ermöglicht es, in unterschiedliche Richtungen und mit unterschiedlichen Umwindezahlen zu umwinden. Ebenfalls ist es möglich, die Umwindezahl während des Prozesses zu variieren und zum Beispiel Rampenverläufe umzusetzen.

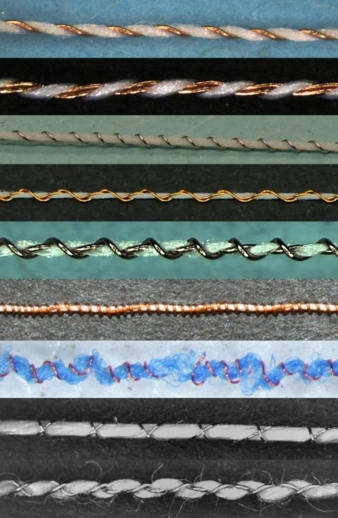

Die Umwindetechnik erlaubt eine breite Anpassung der Hybridgarne an unterschiedlichste Anforderungen und Strukturen, siehe Bild 2. Unter anderem wurden hoch elastische Garne mit bis zu 200 % Dehnung ermöglicht. Neben unterschiedlichsten Garnen als Kernkomponente wurden typischerweise Drähte im Durchmesser von 0,018 mm bis 0,15 mm zu Hybridgarnen verarbeitet. Als typische Drahtmaterialien verwendet wurden Kupfer, Silber, Edelstahl und Konstantan.

Besonders die Verarbeitung von Kupferdrähten wurde intensiv untersucht. Umwindegarne mit Kupfer konnten bereits verstickt, verwebt, verstrickt und vernäht werden. Es wurden bereits erfolgreich Entwicklungen zur industriellen Verarbeitung durchgeführt. Beispielhaft sei ein plissiertes Gewebe genannt, in dem ein mit Kupferlackdraht hybridisiertes Garn industriell verwebt wurde und im Gewebe alle folgenden Schritte eines Standartprodukts durchlief, wie Waschen, Trocknen, Färben, Thermofixieren, Thermokalandern und sogar Plissieren, siehe Bild 3. Die Prozesstemperaturen reichten dabei bis 180 °C. Der Prozentsatz der gebrochenen Drähte lag bei unter 2,5 %.

Kupfer, Silber, Edelstahl, Konstantan

Mit den beschriebenen Hybridstrukturen ist es möglich, verschiedene Funktionen in ein textiles Produkt zu integrieren. Es konnten bereits unterschiedlichste sensorische Eigenschaften implementiert werden, wie die Erfassung von Geometrieänderungen, Näherung und Berührung, Licht, Feuchtigkeit und Temperatur. Auch ortsaufgelöste Messungen sind mittels solcher Strukturen möglich. Weitere Anwendungen für mit Drähten hybridisierte Garne sind heizende oder abschirmende Strukturen. Ebenfalls sind Katalysatorfunktionen möglich.

Insgesamt lässt sich ein großes Potenzial und weites Anwendungsfeld für mit Drähten hybridisierte Garne darstellen. Zur Umsetzung abgestimmter Lösungen steht das DITF als Entwicklungspartner für interessierte Unternehmen jederzeit zur Verfügung. Hierbei kann bereits das vorhandene Know-how Umsetzungen neuartiger intelligenter Produkte ermöglichen.

Bastian Baesch, Götz Gresser, Christoph Riethmüller und Julia Schmidt, DITF

Deutsche Institute für Textil- und Faserforschung Denkendorf (DITF)

Körschtalstraße 26

73770 Denkendorf

Tel.: +49 711 93 40-0

Absprechpartner sind

Christoph Riethmüller, christoph.riethmueller@ditf.de

und Julia Schmidt, julia.schmidt@ditf.de

www.ditf.de