20.05.19

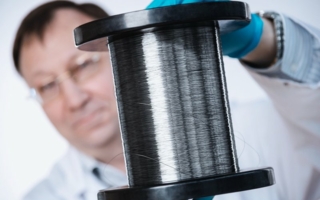

Feinst- und Mehrfachdrähte aus Kupfer ziehen und glühen

Das Angebot an Ziehmaschinen für verschiedene Fertigdurchmesser ist gewachsen. Es folgt der Nachfrage an verzinnten und vernickelten Feinst- und Mehrfachdrähten aus Kupfer. Ebenso gestiegen ist dabei das Produktionstempo der Ziehanlagen. Sampsistemi arbeitet weiter daran.

Hersteller und Verarbeiter von Draht setzen auf steigende Qualität und Verlässlichkeit. Anders geht es kaum. Sonst kauft die Kundschaft woanders. Umgekehrt sollen die Produktionskosten wie auch der Ausschuss sinken. Auch dieses Anliegen ist legitim. Entsprechend hat sich in den vergangenen Jahren das Angebot an Ziehmaschinen für unterschiedliche Fertigdurchmesser vergrößert. Denn insbesondere der Markt für verzinnte und vernickelte Kupfer-Mehrfachdrähte ist gewachsen.

Seit er 2012 seine „DM“-Plattform eingeführt hat, arbeitet der italienische Hersteller Sampsistemi an der konstanten Verbesserung der Ziehmaschinen als auch an der Entwicklung neuer Lösungen. Seine Baureihe zielt ab auf

eine Vielzahl möglicher Konfigurationen für das Ziehen von Kupfer, Aluminium und der jeweiligen Legierung

– mehr Linienproduktivität durch weniger Einrichtverfahren, Vereinfachung von Wartungsvorgängen und Sicherung leichter Zugänglichkeit zu den Maschinenersatzteilen sowie

– höhere Energieeffizienz der Prozesse.

Die DM-Plattform hat fünf Produktsegmente. Sie sollen Kundenwünsche abhängig von der Endanwendung erfüllen, beispielsweise Automobilkomponenten, Installationsleitungen, weiße/braune Güter und elektrische Drähte.

– „DM 60“ zieht bis zu acht ultrafeine Drähte pro Reihe und 37 Entwürfe

– „DM 80“ bis zu 16 Drähte pro Reihe und 29 Entwürfe, maximaler Einlassdurchmesser ist 2,05 mm

– „DM 105-80“ zieht bis zu 16 Drähte pro Reihe und 29 Entwürfe, größter Einlassdurchmesser ist 2,60 mm

– „DM 105“ für bis zu 16 Drähte pro Reihe und 25 Entwürfe, maximal 2,60 mm Einlassdurchmesser

– „DM 105MM“ zieht bis zu 24 Drähte pro Reihe und 24 Entwürfe, größter Einlass-Drahtdurchmesser ist 2,60 mm.

Die Plattform basiert auf Multimotor-Technologie. Deren Hauptvorteil sind eine bessere Drahtqualität, reduzierte Drahtbelastung und – in Folge – Brüche, eine Verringerung der Abnutzung an den Ziehringen und Führungselementen sowie eine gegenüber traditionellen Einzelmotor-Maschinen 10 % bis 15 % weniger Energieverbrauch. Mit Ausnahme der DM 105MM arbeiten alle Maschinen mit einer Schlupf-Wiederherstellungstechnik, basierend auf der Aufteilung des Zahnradgetriebes in zwei oder mehr unabhängige Bereiche mit separaten AC-Servomotoren, die elektronisch synchronisiert werden. Dies soll eine Schlupf-Wiederherstellung ermöglichen zwischen jedem Bereich und an der Einlassseite eines jeden Bereichs nebst Reduzierung des Schlupfs am Drahteinlass um 10 % bis 12 %.

Die Formhalterungen haben Verbesserung der Drahtschmierung Sprühdüsen an Einlass- und Auslasskonen. Es gibt auch ein Spray für die Ziehringe zur Reduzierung der Reibung mit dem Draht sowie eine Dusche von oben, die beim Aufreihen verwendet wird. Die endgültige Form und die Schmierung sind sehr wichtig für die Drahtqualität. Das Design des Schmierkreislaufs wurde zwecks maximaler Effektivität verbessert. Das Inline-Glühen ist so wichtig Drahtziehen daselbst, da es die Anforderungen an mechanische Stärke und Leitfähigkeit umsetzen, den durch die Endform festgelegten Durchmesser und Rundheit erhalten und die Integrität der drahtbeschichteten Fläche sicherstellen muss. Die Drahtqualitätsfläche sowie geometrische und mechanische Eigenschaften werden auch durch den Leitungsweg und die Kontaktringfläche beeinflusst. Um beste Flächenqualität zu erreichen, wurden Zirkonoxid-Ziehringe verwendet. Die Plattform wird durch die Glüh-Kontrollausrüstung vervollständigt, die in zwei Technologien verfügbar ist: herkömmlich und elektronisch. Die Sampsistemi-Eigenentwicklung soll die Qualitätsstandards weiter sichern.

Samp S.p.A.

Via Saliceto 15

40010 Bentivoglio/Italien

Ansprechpartner ist Rossella Tarantino

Tel.: +39 051 6319709

r.tarantino@sampspa.com

www.sampspa.com